Lafarge France, pays clé dans la stratégie du Groupe Holcim, accélère sa transformation bas carbone et multiplie les investissements et les innovations pour décarboner la construction.

Sélection de produits

À lire également

-

Bjelin présentera ses nouveautés à BAU 2025

Bjelin présentera ses nouveautés à BAU 2025

-

Un nouveau tournant dans la politique RSE d’AMCC

Un nouveau tournant dans la politique RSE d’AMCC

-

Edilians conclut un partenariat d’excellence avec Peg pour construire l’avenir du bâtiment durable

Edilians conclut un partenariat d’excellence avec Peg pour construire l’avenir du bâtiment durable

-

Resideo lance les produits de sécurité First Alert en France

Resideo lance les produits de sécurité First Alert en France

-

Zen Modular lève 1 million d’euros et s’associe à quatre leaders de la construction modulaire pour révolutionner le secteur du bâtiment

Zen Modular lève 1 million d’euros et s’associe à quatre leaders de la construction modulaire pour révolutionner le secteur du bâtiment

-

Libu vise la rentabilité en acquérant Arits

Libu vise la rentabilité en acquérant Arits

-

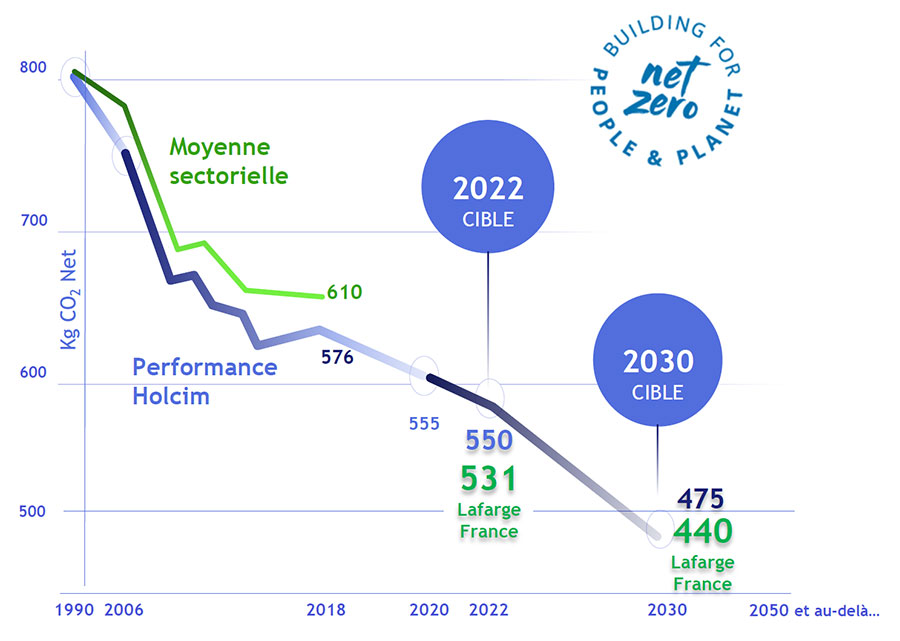

Décarboner l’industrie cimentière de 50% d’ici 2030 est possible

Décarboner l’industrie cimentière de 50% d’ici 2030 est possible

-

Profils Systèmes renouvelle avec succès ses certifications ISO 9001, 14001, 45001 et 50001

Profils Systèmes renouvelle avec succès ses certifications ISO 9001, 14001, 45001 et 50001

Actualités populaires

-

Composition du Gouvernement Bayrou et premières réactions du bâtiment

Composition du Gouvernement Bayrou et premières réactions du bâtiment

-

Combien coûte réellement un mauvais DPE ?

Combien coûte réellement un mauvais DPE ?

-

Fraude fiscale : une saisie record de 461 millions d'euros visant un richissime Britannique confirmée en appel à Paris

Fraude fiscale : une saisie record de 461 millions d'euros visant un richissime Britannique confirmée en appel à Paris

-

L’Ordre des géomètres-experts et la DGFiP lancent e-DA, une plateforme pour digitaliser la gestion foncière

L’Ordre des géomètres-experts et la DGFiP lancent e-DA, une plateforme pour digitaliser la gestion foncière

Publi-rédactionnel

-

ViaCon France innove et révolutionne le stockage des eaux avec des raccordements par brides

ViaCon France innove et révolutionne le stockage des eaux avec des raccordements par brides

-

Décret tertiaire et décret BACS : comment les articuler pour une énergie maîtrisée ?

Décret tertiaire et décret BACS : comment les articuler pour une énergie maîtrisée ?

-

Verre Low-Carbon Planibel Clearlite : un verre plat pour des vitrages plus respectueux de l'environnement

Verre Low-Carbon Planibel Clearlite : un verre plat pour des vitrages plus respectueux de l'environnement

-

Obat en lice pour les Trophées Batinfo de l'Innovation : l'Assistant IA qui révolutionne la création de devis dans le BTP

Obat en lice pour les Trophées Batinfo de l'Innovation : l'Assistant IA qui révolutionne la création de devis dans le BTP