En matière de gestion de projet, il n’y a que deux solutions : augmenter le montant facturé aux clients ou bien réduire les dépenses. L’idéal serait de pouvoir augmenter le prix que le client est prêt à payer pour le produit mais la plupart seraient d’avis que c’est extrêmement difficile, sinon impossible. Chaque projet fait intervenir un processus d’appel d’offres concurrentiel où le client cherche à réduire le coût de construction au minimum.

Or, sur fond d’inflation élevée et de pénurie de main-d’œuvre, cela représente clairement un véritable défi.

La faiblesse de la productivité dans le secteur de la construction a déjà fait couler beaucoup d’encre, tout comme le peu de progrès accomplis durant les 30 dernières années. Il est donc naturel de s’interroger. Certains répondront qu’il s’agit tout simplement d’une caractéristique inhérente à ce secteur, dont l’activité est constituée de projets distincts, de faible volume, chacun situé à un emplacement physique différent.

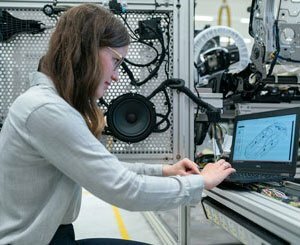

Que peut nous enseigner l’industrie manufacturière ?

Au cours des trois dernières décennies, l’industrie manufacturière a obtenu davantage de gains de productivité que le secteur de la construction. Ceux-ci sont imputables à ses processus fixes et répétables, à l’automatisation et à l’utilisation de matériaux normalisés, qui ne sont pas présents dans la construction. En raison de ses problématiques spécifiques, ce secteur éprouve des difficultés à réaliser des progrès comparables.

Il est néanmoins possible de tirer certains enseignements de l’industrie manufacturière et la forte tendance à l’industrialisation des constructions atteste que les entrepreneurs comme les clients trouvent des avantages à adopter de nouvelles méthodes de travail. Les stratégies de construction modulaire et de préfabrication sont sans nul doute en plein essor, la tendance étant à réduire le travail sur le chantier et à le délocaliser sur des sites de production ou des centres d’approvisionnement.

La productivité de la main-d’œuvre est-elle la solution ?

Les coûts d’un projet de construction se répartissent généralement en quatre catégories principales : main-d’œuvre, matériaux, sous-traitants et matériels (grues, excavatrices, etc.).

La répartition des coûts pourra varier en fonction de facteurs tels que le rôle de chaque collaborateur au sein du projet – maître d’œuvre, entreprise spécialisée, fournisseur de matériaux ou d’équipements – ou encore selon qu’il réalise les travaux avec ses propres effectifs ou fasse appel à des sous-traitants. Par conséquent, les domaines où se focaliser pour réduire les coûts diffèrent d’une entreprise et d’un projet à l’autre.

Une tendance consiste à se concentrer sur la productivité de la main-d’œuvre mais, dans certains cas, les coûts correspondants peuvent représenter à peine 10% des coûts du projet. C’est pourquoi, suivant le projet, il ne s’agit pas nécessairement du domaine à traiter en priorité.

La véritable solution est sans doute de ne pas considérer ces quatre types de ressources comme quatre aspects indépendants mais plutôt d’adopter une approche synchronisée afin de limiter les coûts.

Nombreuses sont les raisons d’une mauvaise productivité : prévisions et planification inadaptées, modifications excessives du périmètre ou du concept, main-d’œuvre inexpérimentée, aléas météorologiques, etc. Une récente étude consacrée à la productivité dans le secteur de la construction révèle qu’environ 40 % du temps de travail des ouvriers est non-productif. Le potentiel d’amélioration et de réduction des coûts est donc considérable.

Par exemple, lorsque nous mesurons la productivité de la main-d’œuvre et voyons des ouvriers inactifs sur un chantier, la question est de savoir pourquoi. Dans la majorité des cas, le problème ne vient pas de leur manque de connaissances, de compétences ni d’ardeur au travail mais du fait qu’ils sont bloqués par la non-disponibilité d’autres ressources (telles que des matériaux ou équipements) ou dans l’attente de l’achèvement d’un autre lot pour pouvoir commencer ou poursuivre leur travail. C’est peut-être la principale raison pour laquelle les travaux de fabrication peuvent être exécutés à moindre coût et dans des délais plus fiables.

Dès lors que vous acceptez cet argument, alors le secteur doit s’attacher à intégrer la planification des projets et des ressources avec des lots de travaux structurés pouvant être prévus et synchronisés de façon à éviter les déperditions et à accroître la productivité globale des ressources. Cela permettra également d’améliorer les performances de livraison et les marges des projets.

Une autre possibilité de réduction des coûts d’un projet réside dans l’optimisation de la gestion des matériels. Dans la plupart des entreprises de construction, des matériels demeurent inactifs pendant des périodes prolongées, occasionnant des coûts superflus qui se répercutent directement sur la rentabilité du projet. En améliorant la planification et le suivi des matériels, les coûts seront nettement réduits.

Nombre d’entreprises de construction et d’ingénierie exploitent des divisions multiples, dont certaines ne sont pas orientées projet, notamment pour assurer la gestion de services ou d’installation, l’exploitation et la maintenance des actifs. Cependant pour ces entités, il est tout aussi important d’optimiser leurs ressources que leurs performances.

Face à l’inflation, les entreprises cherchent à réduire les coûts de construction. Pour améliorer leurs marges, elles s’appuient sur certaines directives en matière de fabrication tout en utilisant l’IA ; une technologie devenue indispensable à la planification des ressources.

Tribune de Jérémy Jeanjean, Senior Pre-Sales Manager chez IFS (Linkedin).

Nouvelle réglementation : que vont faire les propriétaires des logements les plus énergivores, bientôt interdits à la location ?

Nouvelle réglementation : que vont faire les propriétaires des logements les plus énergivores, bientôt interdits à la location ?

Le Sénat vote pour favoriser la rénovation des logements anciens

Le Sénat vote pour favoriser la rénovation des logements anciens

L'arrêté modifiant le soutien au petit photovoltaïque paru au Journal officiel, l’effondrement de la filière temporairement évité mais l’autoconsommation sacrifiée

L'arrêté modifiant le soutien au petit photovoltaïque paru au Journal officiel, l’effondrement de la filière temporairement évité mais l’autoconsommation sacrifiée

REP PMCB : la FFB dénonce les augmentations tarifaires avant l’ouverture des discussions prévues par la ministre

REP PMCB : la FFB dénonce les augmentations tarifaires avant l’ouverture des discussions prévues par la ministre

La gamme PAE d'Edilteco® : des chapes et mortiers légers alliant performance et simplicité de mise en œuvre

La gamme PAE d'Edilteco® : des chapes et mortiers légers alliant performance et simplicité de mise en œuvre

Combien coûte une extension de maison ?

Combien coûte une extension de maison ?

Poignées de porte HOPPE installées en moins de 8 secondes : carré à montage rapide

Poignées de porte HOPPE installées en moins de 8 secondes : carré à montage rapide

Compo-Clean / Compoxell ® spécial composites : quand un support sort des sentiers battus

Compo-Clean / Compoxell ® spécial composites : quand un support sort des sentiers battus